-

Tin tức trong ngành- Dung sai kích thước và hướng dẫn lắp đặt cho ống lót ...

Tin tức trong ngành- Dung sai kích thước và hướng dẫn lắp đặt cho ống lót ...các ống lót bằng đồng không dầu được sử dụng rộng rãi trong các ứng dụng công nghiệp do đặc tính tự bôi trơn và khả năng ch...

-

Tin tức trong ngành- Nâng cao hiệu suất của ống lót bằng đồng không dầu th...

Tin tức trong ngành- Nâng cao hiệu suất của ống lót bằng đồng không dầu th...1. Nguyên tắc tự bôi trơn Vòng bi đồng tự bôi trơn tích hợp chất bôi trơn rắn như than chì hoặc PTFE vào ma trận đồng. Đi...

-

Tin tức trong ngành- Dự đoán tuổi thọ sử dụng và khả năng chống mài mòn củ...

Tin tức trong ngành- Dự đoán tuổi thọ sử dụng và khả năng chống mài mòn củ...I. Tầm quan trọng của việc tự bôi trơn trong vòng bi công nghiệp Trong máy móc hạng nặng, thiết bị xây dựng và các nhà máy công nghiệp...

-

Tin tức trong ngành- Ngoài khả năng tự bôi trơn: Xác định giới hạn hiệu su...

Tin tức trong ngành- Ngoài khả năng tự bôi trơn: Xác định giới hạn hiệu su...Ống lót bằng đồng là những thành phần nền tảng trong vô số tổ hợp cơ khí. Trong khi đồng rắn thông thường yêu cầu bôi trơn bên ngoà...

-

Tin tức trong ngành- Khả năng tùy chỉnh: Tìm nguồn kích thước không chuẩn ...

Tin tức trong ngành- Khả năng tùy chỉnh: Tìm nguồn kích thước không chuẩn ...Trong lĩnh vực máy móc hạng nặng và thiết bị chuyên dụng, chỉ dựa vào kích thước tiêu chuẩn trong danh mục cho ** Ống lót bằng đồng t...

-

0+Thành lập

Shuangnuo được thành lập vào năm 2014 và có 10 năm kinh nghiệm trong ngành.

-

0+Thiết bị tiên tiến

Năng lực sản xuất mạnh mẽ đảm bảo chúng tôi có thể tổ chức sản xuất vật liệu cho khách hàng nhanh nhất có thể và rút ngắn chu kỳ sản xuất.

-

0+Khách hàng hài lòng

Chúng tôi có hơn 5.000 khách hàng hợp tác trên toàn thế giới.

Cải thiện tuổi thọ máy móc: Phương pháp bảo trì và chăm sóc cho vòng bi không dầu SF-1

Tổng quan

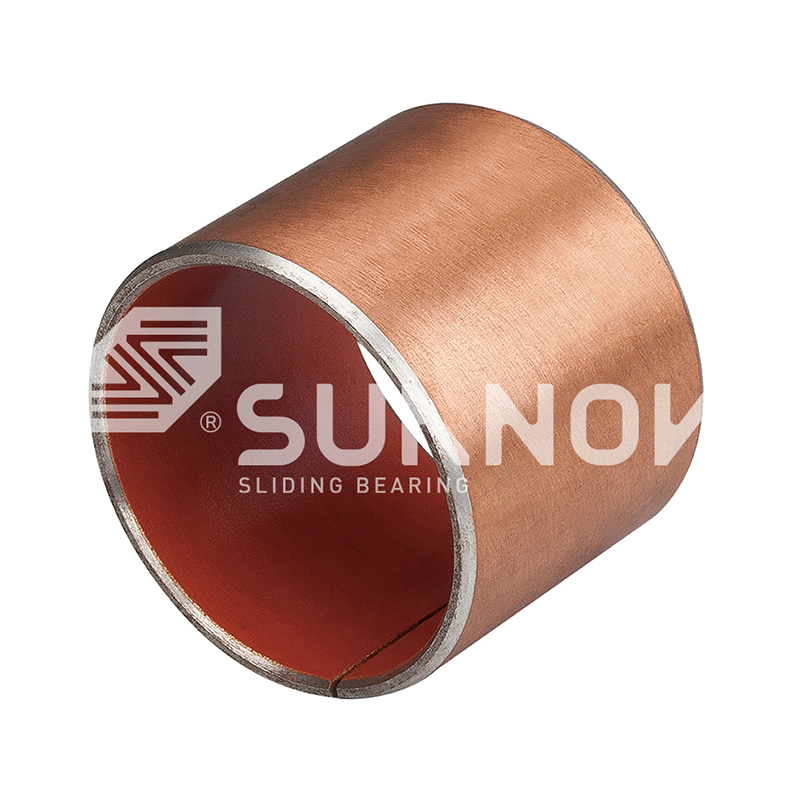

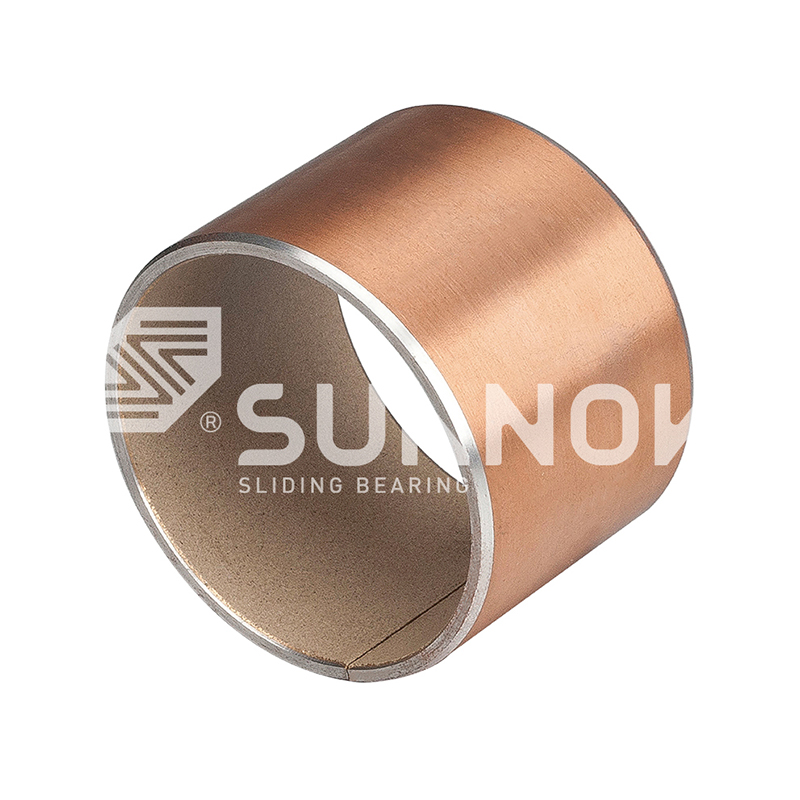

SF-1 Oilless Mang là ổ trục tự bôi trơn, không dầu được sử dụng rộng rãi trong máy móc công nghiệp, ô tô, thiết bị năng lượng gió và dây chuyền sản xuất tự động. Ưu điểm của nó bao gồm không cần bôi trơn thêm, giảm chi phí bảo trì và chống mài mòn và ăn mòn tuyệt vời. Để tối đa hóa tuổi thọ máy móc, việc bảo trì và chăm sóc thích hợp là rất cần thiết.

Bối cảnh công ty

Chiết Giang Shuangnuo Bearing Công nghệ Công ty TNHH. chuyên sản xuất các sản phẩm hợp kim đồng tự bôi trơn khác nhau, bao gồm đồng thau, đồng nhôm, đồng thiếc, và nhiều hơn nữa. Công ty cũng sản xuất vòng bi tự bôi trơn dát rắn và các sản phẩm lưỡng kim. Kể từ khi thành lập gần 10 năm trước, Chiết Giang Shuangnuo Bearing Technology đã tập trung vào việc đúc nguyên liệu độc lập, giám sát toàn bộ quy trình và thử nghiệm sản phẩm để đảm bảo chất lượng. Công ty có hơn 80 máy CNC, máy tiện và trung tâm gia công tiên tiến, cho phép sản xuất toàn bộ quy trình từ nguyên liệu thô đến thành phẩm và cung cấp thiết kế và tùy chỉnh ổ trục được cá nhân hóa dựa trên yêu cầu của khách hàng.

1. Tính năng và Ưu điểm của Vòng bi không dầu SF-1

| Tính năng | SF-1 Oilless Mang | Vòng bi bôi trơn truyền thống |

|---|---|---|

| Bôi trơn | Tự bôi trơn, không cần thêm dầu | Yêu cầu dầu hoặc mỡ thông thường |

| Hệ số ma sát | 0,08-0,12 (điển hình) | 0,15-0,25 |

| Phạm vi Nhiệt đ | -40℃ đến 250℃ | -20℃ đến 120℃ |

| Mang kháng chiến | Tuổi thọ cao, dài | Mặc trung bình, nhanh hơn |

| Tần số bảo trì | Thấp | Cao, cần bảo trì thường xuyên |

| Ứng dụng | Máy móc tự động hóa, máy bơm, van, thiết bị điện gió | Thiết bị cơ khí tổng hợp |

Lưu ý: Sử dụng Vòng bi không dầu SF-1 làm giảm đáng kể tần suất bảo trì và ngăn ngừa các lỗi liên quan đến bôi trơn.

2. Phương pháp bảo trì và chăm sóc

2.1 Kiểm tra trước khi cài đặt

- Kiểm tra kích thước và dung sai: Đảm bảo lỗ khoan ổ trục, đường kính trục, và chiều dài phù hợp với các thông số thiết k. Dung sai phải tuân theo tiêu chuẩn ISO hoặc GB.

- Làm sạch: Trục, lỗ khoan và ổ trục phải không có bụi, dầu và mảnh vụn kim loại.

- Kiểm tra căn chỉnh: Tránh sai lệch giữa trục và lỗ ổ trục để tránh mài mòn lệch tâm.

2.2 Chăm sóc Trong quá trình hoạt động

- Tránh quá tải: Tải trọng tối đa cho phép đối với vòng bi SF-1 là 25-35 MPa (điển hình cho hợp kim đồng). Quá tải lâu dài làm tăng tốc độ mài mòn.

- Giám sát nhiệt độ: Duy trì nhiệt độ hoạt động trong khoảng -40℃ đến 250℃. Vượt quá mức này có thể làm hỏng ổ trục.

- Bảo vệ chống bụi và ô nhiễm: Tránh các hạt, bụi hoặc hóa chất xâm nhập vào bề mặt ổ trục.

2.3 Chu trình kiểm tra và thay th

- Kiểm tra hoạt động: Kiểm tra độ mòn bề mặt ổ trục, khe hở dọc trục và tiếng ồn cứ sau 500-1000 giờ hoạt động.

- Đánh giá độ mòn: Thay thế ổ trục nếu đường kính bên trong vượt quá dung sai thiết kế, chơi trục tăng, hoặc tiếng ồn bất thường xảy ra.

- Chu kỳ thay thế: Dưới tải trọng tiêu chuẩn, vòng bi SF-1 kéo dài hơn 3-5 lần so với vòng bi đồng bôi trơn truyền thống.

2.4 Làm sạch và tái chế

- Làm sạch bề mặt: Sử dụng bàn chải sạch hoặc khí nén để loại bỏ bụi; tránh dung môi mạnh.

- Tái chế: Vòng bi SF-1 hợp kim đồng có thể được nấu chảy và tái sử dụng, đáp ứng các tiêu chuẩn môi trường.

3. Ưu điểm Cung cấp bởi Chiết Giang Shuangnuo Bearing Technology Co., Ltd.

- Vật liệu có thể truy xuất nguồn gốc: Đúc nguyên liệu thô độc lập với kiểm tra ba máy quang phổ trước, trong và sau khi xử lý lò.

- Gia công chính xác: Hơn 80 máy CNC tiên tiến đảm bảo độ chính xác kích thước và tuân thủ dung sai.

- Giải pháp tùy chỉnh: Vòng bi được thiết kế theo tải trọng máy móc, tốc độ, môi trường hoạt động.

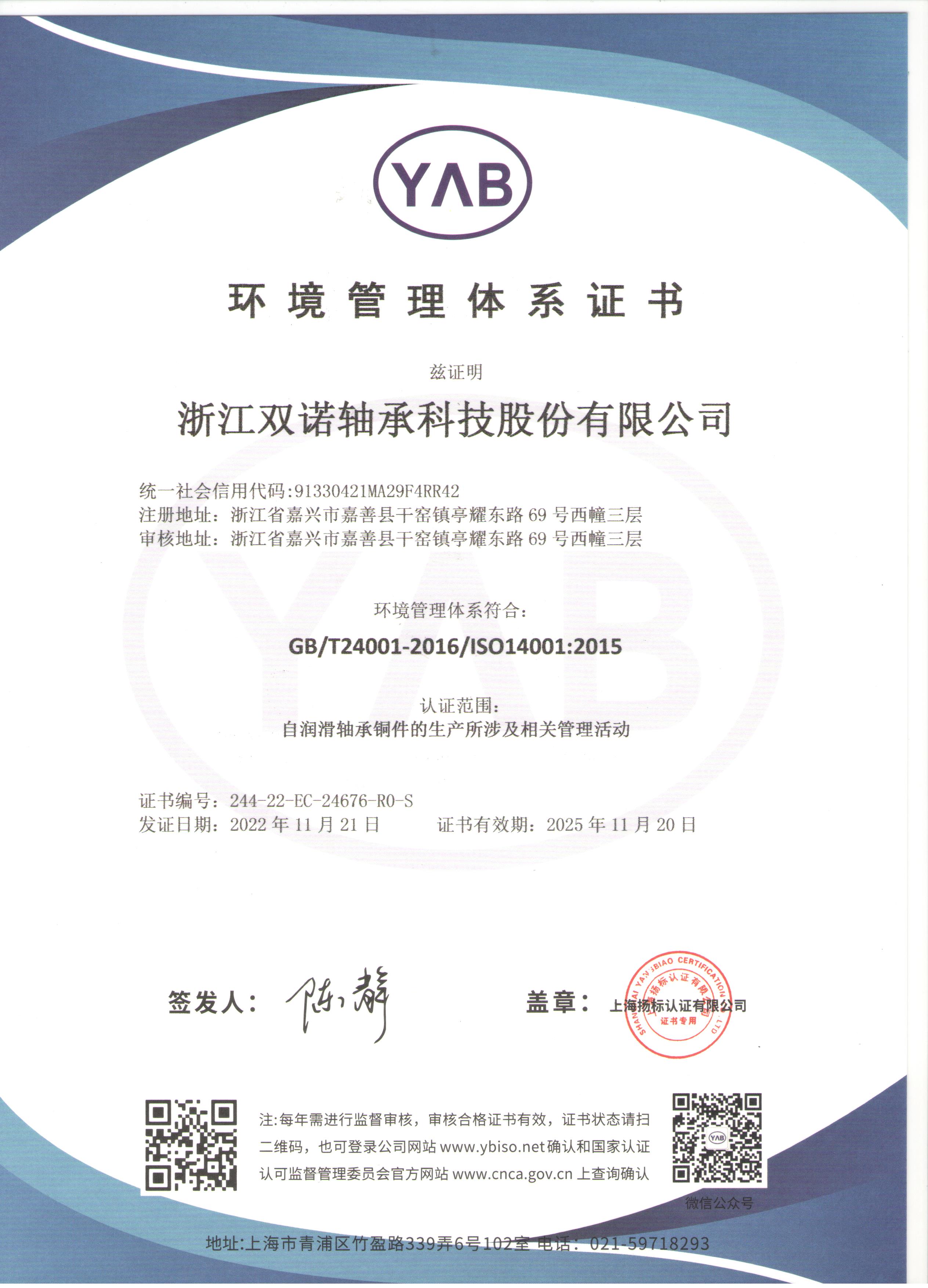

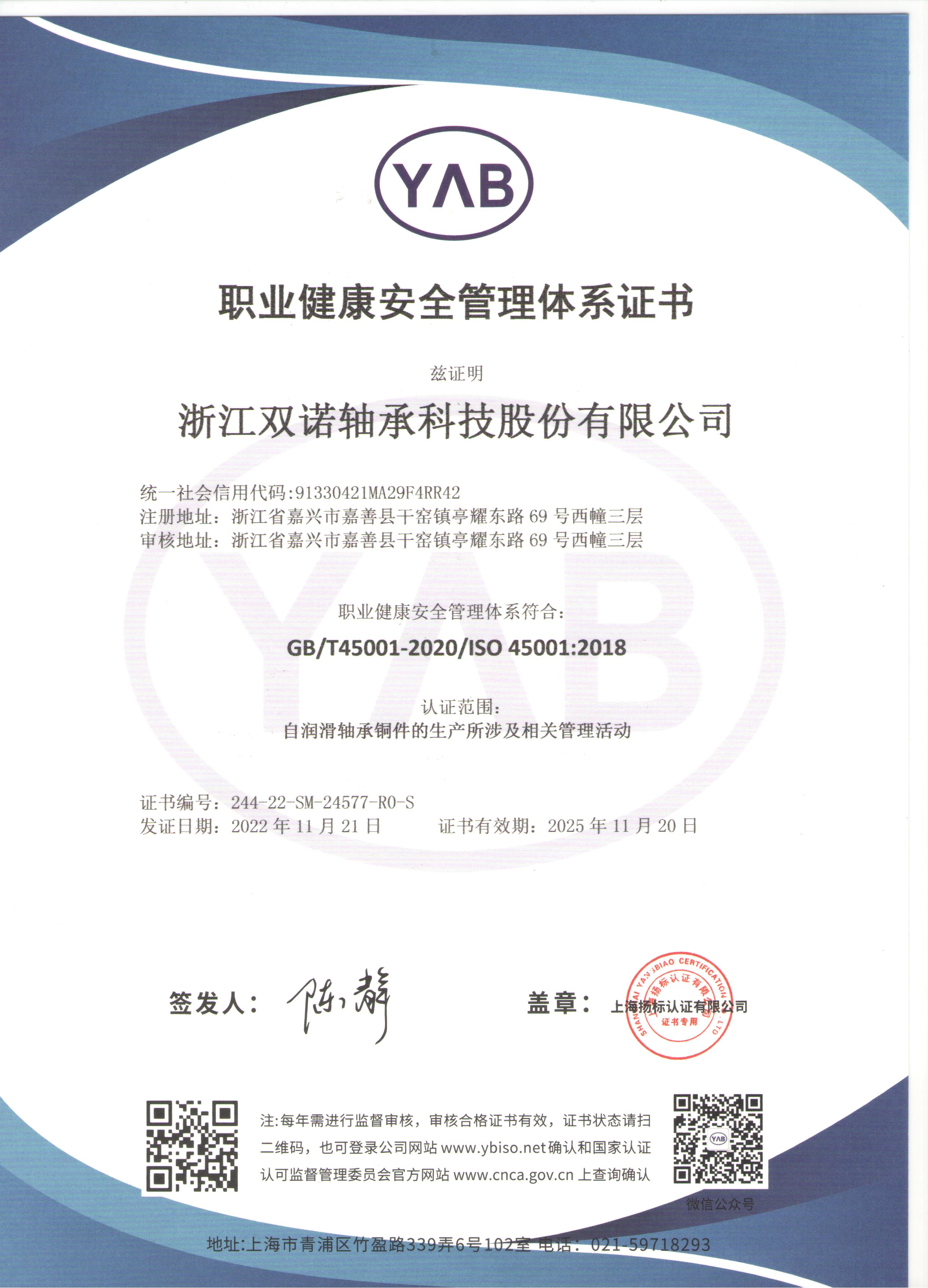

- Kiểm tra và chứng nhận: Các cơ quan quốc gia kiểm tra thường xuyên các đặc tính cơ và hóa học với các báo cáo chính thức có sẵn.

Kết luận

Bằng cách tuân theo cài đặt thích hợp, sử dụng hợp lý và thực hành kiểm tra thường xuyên, kết hợp với Vòng bi không dầu SF-1 chất lượng cao từ Chiết Giang Shuangnuo Bearing Công nghệ Công ty TNHH. , tuổi thọ máy móc có thể được kéo dài đáng kể, chi phí bảo trì giảm và độ tin cậy vận hành được cải thiện.

Chúng tôi cung cấp dịch vụ chuyên nghiệp cho các nhà bán buôn, nhà phân phối, đại lý và nhà máy may chuyên về phụ tùng máy may.

-

Quy trình nâng cao

Quy trình nâng caoSử dụng các quy trình nâng cao như đúc ly tâm, đúc liên tục và đúc khuôn kim loại để đảm bảo chất lượng sản phẩm ổn định và đáng tin cậy.

-

Kiểm soát chất lượng

Kiểm soát chất lượngGiám sát toàn diện trong quá trình đúc, thực hiện ba giai đoạn phát hiện quang phổ (trước, trong và sau khi đúc) để đảm bảo tính chính xác và tính nhất quán của thành phần vật liệu.

-

Khả năng sản xuất mạnh mẽ

Khả năng sản xuất mạnh mẽĐược trang bị hơn 80 máy CNC tiên tiến, máy tiện CNC và trung tâm gia công để đạt được sản xuất tích hợp từ vật liệu đến thành phẩm.

-

Kiểm tra có thẩm quyền

Kiểm tra có thẩm quyềnCó thể cung cấp các báo cáo kiểm tra có thẩm quyền cho khách hàng có nhu cầu, đảm bảo các sản phẩm đáp ứng các tiêu chuẩn hiệu suất cơ học nghiêm ngặt.

-

Tùy chỉnh

Tùy chỉnhCung cấp các dịch vụ thiết kế và tùy chỉnh được cá nhân hóa dựa trên các đặc điểm và tính năng ứng dụng của khách hàng, chọn và tạo vòng bi tự bôi trơn phù hợp cho các sản phẩm của họ.

-

Triết lý kinh doanh

Triết lý kinh doanhTuân thủ triết lý kinh doanh về "kiểm duyệt và hòa hợp, tính toàn vẹn như là nền tảng", nhằm mục đích hài lòng của khách hàng và cố gắng xây dựng một thương hiệu xuất sắc.